Maintenance, Repair and Overhaul (MRO) Kapazitätsaufbau mit besonderen Eigenschaften

Fabrikplanung und Generalplanung für skalierbare Defence-Produktionen

Die Sicherheits- und Verteidigungsindustrie befindet sich in einer Phase struktureller Neuausrichtung, geprägt von steigenden Budgets, langfristigen Beschaffungsprogrammen und dem politischen Ziel einer stärkeren industriellen Souveränität. Während viele Industrien primär auf Effizienzsteigerung, Kostendruck und globale Standortoptimierung reagieren, steht die Verteidigungsindustrie vor einer zusätzlichen Dimension: strategische Verantwortung.

Produktionskapazitäten sind hier nicht nur wirtschaftliche Ressourcen, sondern Bestandteil sicherheitspolitischer Handlungsfähigkeit. Anders als in stark standardisierte Industrien sind Produktionssysteme häufig durch diskrete Fertigung, hohe Variantenvielfalt und komplexe Prüf- und Absicherungsprozesse geprägt. Gleichzeitig steigen die Erwartungen an Industrialisierung, Automatisierung und Lieferfähigkeit deutlich an. Vor diesem Hintergrund wird der Kapazitätsaufbau jetzt zum entscheidenden Faktor, um die industrielle Leistungsfähigkeit nachhaltig und reaktionsfähig auszurichten.

Daraus lassen sich zentrale Anwendungsfelder für die Fabrik- und Generalplanung im Defence-Umfeld ableiten:

Industrialisierung neuer Systeme und Plattformen.

Überführung von Entwicklungs- und Prototypenumgebungen in stabile, skalierbare Serien- oder Kleinserienfertigungen als Grundlage für belastbare Lieferfähigkeit.

Modernisierung und Kapazitätsaufbau im Bestand.

Technische und strukturelle Ertüchtigung bestehender Werke inklusive Layoutanpassung, TGA-Modernisierung und infrastruktureller Aufwertung bei gleichzeitiger Erweiterung der Produktionskapazitäten.

Skalierung bei Hochlauf- und Programmwechseln.

Vorbereitung von Hallen, Tragwerk und Medieninfrastruktur auf steigende Stückzahlen, Variantenvielfalt oder neue Produktgenerationen.

Optimierung produktionslogistischer Strukturen.

Synchronisation von Beschaffung, Lager, interner Logistik und Montage zur Absicherung von Durchsatz, Transparenz und Resilienz.

Reorganisation gewachsener Produktionsumgebungen.

Neuordnung historisch entwickelter Layouts und Materialflüsse zur Steigerung von Effizienz, Flächennutzung und operativer Stabilität.

Greenfield-Standorte für

sicherheitskritische Produktionen.

Ganzheitliche Planung neuer Standorte mit integrierter Sicherheits-, Zonen- und Erweiterungslogik bei strukturellem Kapazitätsbedarf.

Kapazitätsaufbau im Bestand: Wie lassen sich bestehende Defence-Standorte skalieren?

Der Ausbau von Produktionskapazitäten in der Verteidigungsindustrie erfolgt überwiegend innerhalb bestehender Standortstrukturen. In den meisten Fällen handelt es sich um historisch gewachsene Bestandsnetzwerke, deren Entwicklung stark von politischen Rahmenbedingungen und wechselnden Investitionszyklen geprägt war. Der aktuelle Kapazitätsaufbau trifft daher häufig auf infrastrukturellen und technischen Modernisierungsbedarf.

Im Vordergrund steht die Anpassung und Ertüchtigung vorhandener Gebäude. Neben funktionalen Flächenanpassungen betrifft dies insbesondere die technische Gebäudeausrüstung. Eine Modernisierung bietet daher nicht nur Kapazitätserweiterung, sondern auch die Möglichkeit, Standorte technologisch und wirtschaftlich auf ein neues Niveau zu heben.

Unser Use Case-Designer

Systemspezifik in der Defence-Produktion: Welche Anforderungen entstehen für Fabrik- und Gebäudeplanung?

Charakteristisch für Defence-Produktionen ist zudem ein hoher Grad an Individualität. Schwere oder schwingungssensible Komponenten erfordern Sonderfundamente und spezifische Tragwerkslösungen. Produktions- und Prüfbereiche sind häufig sicherheitskritisch und stellen erhöhte Anforderungen an Gebäudequalität und TGA. Abhängig vom jeweiligen Produkt- und Prozessportfolio können darüber hinaus Genehmigungen nach BImSchG, besondere Laborinfrastrukturen oder Reinraumanforderungen relevant sein.

Erfolgreiche Standortentwicklung in der Verteidigungsindustrie bedeutet daher, Bestandsmodernisierung, technische Komplexität, regulatorische Anforderungen und zukünftige Erweiterungsfähigkeit systematisch miteinander zu verbinden. Diese hohe Systemspezifik setzt sich in der konkreten Ausgestaltung der Produktionsumgebungen fort. Je nach Produktarchitektur und Fertigungslogik unterscheiden sich Anforderungen an Layout, Materialfluss und Infrastruktur erheblich.

Wie unterschiedlich sich Produktions- und Gebäudeanforderungen ausprägen, zeigt sich in den jeweiligen Systemfeldern.

Aviation Systems

- Hohe Flächenbindung je Produkteinheit durch Hangar-/Dock-Design

- Layoutimplikationen aus Sicherheits- und Zertifizierungszonen

- Arbeitsstandgeprägte Prozess- und Materialflusslogik

Neben der Auslegung von Produktionsstandorten unterstützen wir Sie auch dabei, die Komplexität aus einsetzenden Unvorhersehbarkeiten im MRO-Geschäft beherrschbar zu machen.

Naval Systems

- Standortgebundene Infrastruktur als Primärrestriktion

- Modularisierung über Block-, Sektionsbildung und Montagestruktur

- Zugangsrestriktionen mit zunehmendem Produktionsfortschritt

Maritime Produktionsumgebungen sind durch hohe strukturelle Anforderungen geprägt, die die Anpassungsfähigkeit einschränken und komplexe Lösungen erfordern.

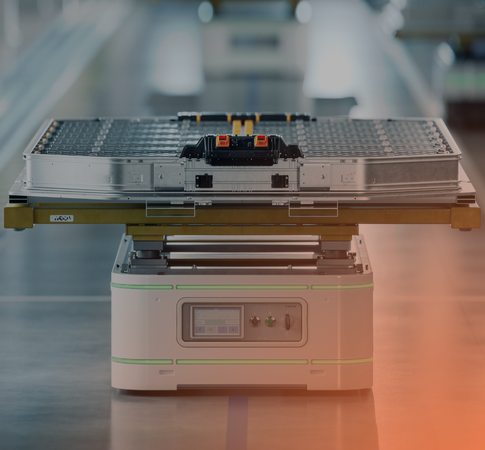

Land Systems

- Variierende Kombination aus Serien- und Variantenfertigung

- Hohe Traglast- & Bodenanforderungen durch Produktdimension

- Flächeneffizienz stärker durch Materialfluss als Arbeitsplatz-Design beeinflussbar

Skalierbarkeit und Hochlauforientierung sind charakterisierende Eigenschaften für erfolgreiche Fabriken von Land Systemen. Gleichzeitig braucht es robuste Produktionsumgebungen.

Erfolgsfaktoren für den Aufbau

exzellenter Defence-Produktionen

Diskrete Fertigung ist auch in der Verteidigungsindustrie das prägende Produktionsparadigma. Auf Basis unserer langjährigen Industrialisierungskompetenz übertragen wir bewährte Strukturen und Methoden gezielt auf den Kapazitätsaufbau im Defence-Sektor. Leistungsfähige Defence-Standorte zeichnen sich dabei durch folgende Faktoren aus:

Klare industrielle Zielstruktur

Definition der Rolle des Standorts innerhalb des Werkeverbunds und eindeutige Abgrenzung von Fertigungstiefe und Leistungsumfang.

Systembezogene Fabrikarchitektur

Ableitung von Layout, Materialfluss und Montagekonzept aus Produktlogik und Integrationsanforderungen.

Baulich vorbereitete Skalierbarkeit

Tragwerks-, Flächen- und Infrastrukturkonzepte mit strukturellen Erweiterungsoptionen.

Industrialisierung komplexer Prozesse

Stabilisierung diskreter Montage- und Integrationsabläufe durch klare Wertstromstruktur.

Robuste Produktionslogistik

Synchronisation von Beschaffung, interner Logistik und Montage zur Sicherung der Lieferfähigkeit.

Im Rahmen der Planung unterstützen wir Sie bei der Operationalisierung dieser Erfolgsfaktoren, abgestimmt auf Ihre spezifische Systemlandschaft und Standortstrategie. Metroplan sorgt dabei für die optimale Verzahnung von Fabrik- und Gebäudeplanung und schafft die strukturellen Voraussetzungen für skalierbare und belastbare Produktionskapazitäten.

Klingt relevant für Ihre aktuelle Standortentwicklung?

Mehr erfahren

Über den Autor

Kontakt

Ihre Ansprechpartner

Simon Vehof

Business Development Manager

Matthias Göke

Geschäftsführender Gesellschafter